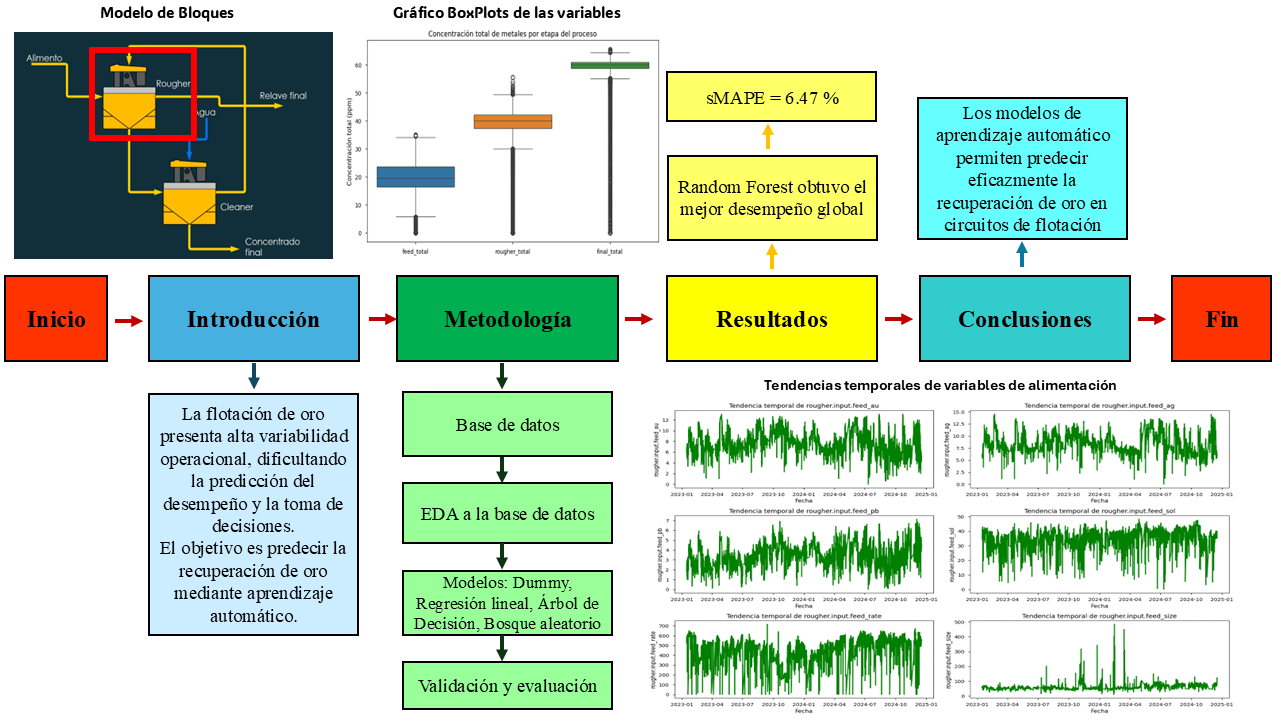

Predicción de la eficiencia metalúrgica en la recuperación de oro utilizando validación cruzada y la métrica sMAPE

DOI:

https://doi.org/10.17268/jamm.2025.002Keywords:

Flotación, sMAPE, Validación cruzada, Random Forest, Árbol de decisión, Modelos supervisadosAbstract

La predicción de la eficiencia metalúrgica en la recuperación de oro constituye una herramienta clave para la optimización de los procesos de beneficio en la industria minera. El cual, el objetivo de este trabajo fue predecir con mayor precisión la eficiencia metalúrgica en la recuperación de oro en las etapas rougher y final, empleando técnicas de aprendizaje automático y la métrica sMAPE como indicador principal de desempeño. Se aplicó un enfoque cuantitativo, evaluando modelos supervisados, como Regresión Lineal, Árbol de Decisión y Bosque Aleatorio; mediante validación cruzada de cinco pliegues. Los resultados obtenidos evidenciaron diferencias significativas entre los algoritmos; la Regresión Lineal alcanzó un sMAPE de 10.26 % en rougher y 9.09 % en final, mientras que el Árbol de Decisión redujo el error en la etapa rougher hasta 6.76 %. El mejor desempeño general se consiguió con el Random Forest, el cual alcanzó un error porcentual medio absoluto escalar de 6.47% en la etapa operativa y un sMAPE total ponderado de 6.73%, lo que significa que es un 40% mejor que el modelo de referencia Dummy, que tuvo un error ponderado del 11.29%. Estas predicciones fueron coherentes con el comportamiento real del proceso y reflejaron las variaciones típicas asociadas con la recuperación en planta. Además, se analizaron las concentraciones de plata (Ag) y plomo (Pb) como variables metalúrgicas relacionadas con el oro (Au), con el fin de validar la consistencia física y metalúrgica del conjunto de datos, sin constituir objetivos principales del modelado. En conclusión, la integración de modelos avanzados como el Random Forest es una opción práctica para reforzar la supervisión del proceso de flotación, prever cambios en la eficiencia y ayudar a sacar el mayor provecho a la recuperación del oro.

Referencias

[1]. Fu, Y.; Zhang, Z.; Sun, W. (2020). Machine learning-based process monitoring in froth flotation. Minerals Engineering, 155, 106457.

DOI: https://doi.org/10.1016/j.mineng.2020.106457

[2]. Chai, X.; Li, C.; Rao, Y. (2021). Data-driven modeling of flotation processes: A review. Powder Technology, 377, 497–510.

DOI: https://doi.org/10.1016/j.powtec.2020.09.085

[3]. Yang, X.; Aldrich, C. (2019). Online monitoring of mineral processing using machine learning methods. Minerals Engineering, 132, 260–270.

DOI: https://doi.org/10.1016/j.mineng.2018.12.019

[4]. Liu, J.; Zhang, B.; Chen, G. (2020). Flotation process optimization using neural networks. Minerals, 10(12), 1093.

DOI: https://doi.org/10.3390/min10121093

[5]. Chen, Z.; Peng, Y.; Xie, W. (2019). Real-time optimization in flotation plants. Minerals Engineering, 141, 105855.

DOI: https://doi.org/10.1016/j.mineng.2019.105855

[6]. Hyndman, R.; Koehler, A. (2006). Another look at measures of forecast accuracy. International Journal of Forecasting, 22(4), 679–688.

DOI: https://doi.org/10.1016/j.ijforecast.2006.03.001

[7]. Flores, R.; Valderrama, L. (2021). Evaluation of metallurgical process indicators using percentage-based error metrics. Minerals, 11(8), 864.

DOI: https://doi.org/10.3390/min11080864

[8]. Bendaña, D.; Combes, F. (2016). Performance assessment in flotation circuits using error metrics. Minerals Engineering, 95, 57–66.

DOI: https://doi.org/10.1016/j.mineng.2016.05.018

[9]. Gholami, R.; Rasouli, V. (2013). Performance comparison of various data mining algorithms in prediction of rock properties. Journal of Mining Science, 49(1), 27–36.

DOI: https://doi.org/10.1134/S1062739149010044

[10]. Aldrich, C. (2019). Process data analytics in the mining industry. Minerals, 9(7), 415.

DOI: https://doi.org/10.3390/min9070415

[11]. Wang, S.; Wang, X.; Xiao, Y. (2015). Data cleaning techniques in industrial process monitoring. Control Engineering Practice, 42, 92–105.

DOI: https://doi.org/10.1016/j.conengprac.2015.05.003

[12]. Bu, X.; Peng, Y.; Xie, W. (2017). Variability analysis of flotation systems. Minerals Engineering, 100, 125–132.

DOI: https://doi.org/10.1016/j.mineng.2016.10.014

[13]. Liu, Q.; Dong, Z.; Wang, H. (2022). Application of ensemble learning in mineral processing prediction. Minerals, 12(5), 531.

DOI: https://doi.org/10.3390/min12050531

[14]. Maldonado, P.; Rojas, J.; Becerra, Y. (2020). Rougher flotation modeling using classical regression approaches. Minerals Engineering, 149, 106259.

DOI: https://doi.org/10.1016/j.mineng.2020.106259

[15]. Taran, M.; Hassani, F.; Ghodsi, M. (2019). Linear vs nonlinear modeling in gold flotation circuits. Journal of Mining and Environment, 10(1), 193–204.

DOI: https://doi.org/10.22044/jme.2018.6912.1481

[16]. Safari, M.; Ghadimi, P.; Vafaei, S. (2022). Random forest modeling in mineral processing. Minerals, 12(1), 77.

DOI: https://doi.org/10.3390/min12010077

[17]. Hosseini, F.; Paryab, S.; Emami, M. (2021). Sensor noise impact on flotation prediction models. Measurement, 176, 109220.

DOI: https://doi.org/10.1016/j.measurement.2021.109220

[18]. Chakraborty, S.; Sharma, A.; Nandi, S. (2021). Effectiveness of cross-validation in industrial predictive modeling. Expert Systems with Applications, 170, 114520.

DOI: https://doi.org/10.1016/j.eswa.2020.114520

[19]. Jang, J.; Lee, S.; Park, Y. (2023). Benchmarking models using dummy regressors in process prediction. Applied Sciences, 13(3), 1574.

DOI: https://doi.org/10.3390/app13031574

[20]. Maldonado, R.; Cisternas, L.; Gálvez, E. (2021). Early-stage prediction in flotation to optimize reagents. Minerals Engineering, 174, 107271.

DOI: https://doi.org/10.1016/j.mineng.2021.107271

[21]. Dutta, S.; Sarker, R.; Sharma, P. (2022). Integration of machine learning models into SCADA for real-time optimization. IEEE Access, 10, 8821–8835.

DOI: https://doi.org/10.1109/ACCESS.2022.3142911

[22]. Khosravi, A.; Nahavandi, S.; Creighton, D. (2013). Handling outliers in tree-based models. Neurocomputing, 123, 153–162.

DOI: https://doi.org/10.1016/j.neucom.2012.07.044

[23]. Pérez, D.; Andrade, J. (2020). Limitations of sMAPE in metallurgical indicators. Minerals, 10(11), 1013.

DOI: https://doi.org/10.3390/min10111013

[24]. Ghorbani, Y.; Franzidis, J.-P.; Petersen, J. (2013). Mineralogical variability and its effect on predictive models. Minerals Engineering, 52, 22–31.

DOI: https://doi.org/10.1016/j.mineng.2013.05.020

[25]. Lin, Y.; Al-Thyabat, S.; Xia, L. (2020). Real-time control improvement in flotation using predictive models. Minerals Engineering, 159, 106595.

DOI: https://doi.org/10.1016/j.mineng.2020.106595

Downloads

Published

How to Cite

Issue

Section

License

Copyright (c) 2025 Journal of Advanced Mining Modeling

This work is licensed under a Creative Commons Attribution 4.0 International License.

Los autores aceptan los siguientes términos:

- Los autores conservan íntegramente sus derechos de autor, incluyendo los derechos sobre ideas, métodos, procesos, procedimientos, modelos, datos y resultados descritos en el artículo, así como cualquier derecho de marca o patente que pudiera derivarse del trabajo.

- Los autores conceden a Journal of Advanced Mining Modeling (JAMM) el derecho de primera publicación y autorización para difundir el artículo a través de su plataforma oficial, repositorios institucionales, bases de datos académicas, sistemas de indexación y otros canales de divulgación científica.

- Los autores pueden celebrar acuerdos contractuales adicionales, de manera independiente y no exclusiva, para la distribución de la versión publicada del artículo (por ejemplo, depositarlo en repositorios institucionales, publicarlo como capítulo de libro o incluirlo en compilaciones académicas), siempre que se cite de forma adecuada la publicación inicial en Journal of Advanced Mining Modeling (JAMM).

- Toda reutilización del contenido deberá incluir la referencia completa del artículo y el reconocimiento explícito de su publicación original en Journal of Advanced Mining Modeling (JAMM), indicando autores, título del trabajo, volumen, número y año de publicación.

All articles are published under the

All articles are published under the